2024.06.18

綿糸等紡績糸を巻き取るRTワインダーに搭載する専用はかりを紹介します。

このはかりは中国Xinjie社が開発したRTワインダー専用の計量器具です。

設定重量になるとワインダーを停止させることが可能で、定量管理をするのに大変便利です。

簡易な機構でお手頃な価格となっており、従来のはかりではRTワインダーへの搭載は価格的に見て採用することは難しい面がありましたが、その問題も解決できそうです。

定重や巻取り重量の途中経過はワインダー正面に取り付けられているカウンターで設定、経過観察することができます。又、機台には定長機能も備わっていて、カウンター表示を切り替えることで定長設定、途中経過を見ることができます。

くわしくは当社までお問い合わせください。

|

定量はかり

|

カウンター

|

定量はかり取り付け単錘駆動RTワインダー

2023.10.16

ワインダーは糸をパッケージ状に巻いて次の工程に橋渡しをする役割をしますが、巻き糸量は定長器を使用して糸長で管理をする方法が主流となっています。

しかしながら、すべての糸には伸縮性があり巻取り中に糸が伸張、収縮してしまい、正確な糸長を管理することは難しく巻量に不ぞろいが発生します。

又、非常に細いフィラメント糸の場合は十分な張力を加えることが出来ず、計測することが難しくなります。

このため、パッケージを出荷するときには“はかり”で計量して出荷することになります。

定長器で糸長管理する代わりの方法として、“はかり”をワインダーに取り付けて最初から重量管理することで上記のような不具合や二度手間を省くことができます。

もちろん、ワインダーで巻き取りながら“はかり”で計量することは振動、風、室温、湿度等の外的要因や、更に、巻き終わった時のオーバーラン等も影響もうけ、静止状態での計量と比べると一定の誤差は避けられませんが、その誤差は1パーセント以内に収めることができます。

弊社の“はかり”は、インドネシアのEdly社と共同開発を行い日本に導入してから5年以上が経過しましたが、その間に、約100台のはかりを弊社のワインダーに取り付けて日本のお客様に納入させていただきました。

納入実績はまだまだですが、これからさらなる普及を目指して頑張りたいと思います。

これからも、皆様のますますのご支援、ご協をいただけますよう何卒よろしくお願い申し上げます。

2023.09.26

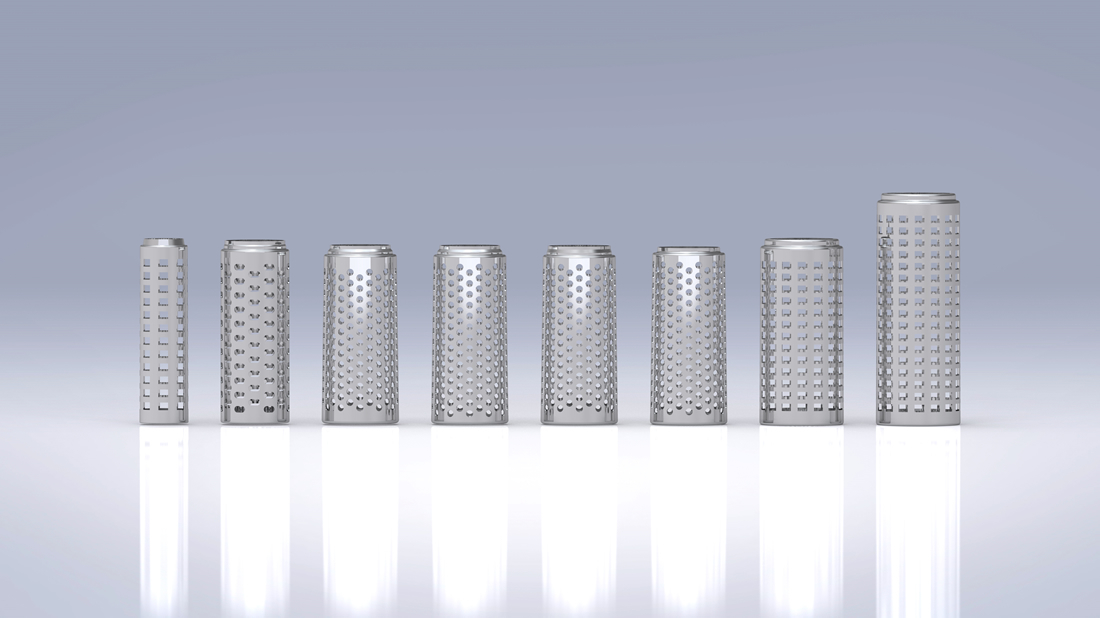

興味を持っていただけるところはあるのですが、ステンレスボビンの導入は、イニシャルコストが高くつくためになかなか採用していただけるところまで話が進まないようです。

確かに最初の投資額は嵩むかもしれませんが、半永久的な寿命、維持費、管理費、廃棄内及び再投資費用を含むライフサイクルコストで考えると決して高いとは言えません。

脱炭素社会の流れのなかで染色用ボビンも、PP素材から半永久寿命があり100%リサイクル可能なステンレス製ボビンに置き換えることで維持費、管理費、廃棄及び再投資費用を削減し長期的視点で経費削減及び環境対策に取り込めるのではないかと考えています。

日本での普及度はまだまだですが、試験的にご使用いただき、その実用性を確かめていただけるような何か良い方法はないものかと考慮中です。

2023.05.20

この度、染色機蓋押さえの御注文をいただきました。

某染色工場さまから、染色機械の蓋押さえが古くなり交換品を探しているが国内では入手不能で弊社のインドネシア提携工場で対応できないかとの打診がありました。

金型から起こして製造するのは大変な手間と費用がかかり、中国にて市販品を手配することを考えたのですが、細かい仕様の要求にこたえることが出来ず、また、中国で金型から起こして製造するには、数量が生産単位にならず、結局、インドネシアにて製造することにしました。

一番のネックとなった生産単位の問題も解決し、この5月に試作見本の実装試験も問題なくクリアーし、7月初旬には本生産品を納入することになりました。

繊維機械の部品製造は今回が初めての経験となりますが、これまでのワインダー製造のノウハウ、経験、技術を生かしてお客様にご満足いただける商品をお届けできるものと確信しています。

今後において、このような機械部品のご要望があれば、積極的に取り組んでいきたいと思っています。

(インドネシア工場での蓋押さえ装着試験)

令和5年5月20日